Современные технологии упаковывания

Упаковка под вакуумом

В процессе хранения многих пищевых продуктов происходят химические и микробиологические изменения, важную роль в которых играют кислород, свет и температура в совокупности.

Особенно чувствительны к окислению белки мяса, рыбы и птицы, которые в мясе из миоглобина пурпурно-красного цвета переходят в оксиформу ярко-красного цвета, а затем и в метмио- глобин – коричневого цвета. При переходе более 50% оксимио- глобина в метмиоглобин мясо становится непригодным к применению.

Сыпучие пищевые продукты подвержены сильному окислению вследствие большой площади соприкосновения с кислородом. Для устранения вредного влияния кислорода на продукты используют различные приемы: удаление кислорода, применение защитных газов, замораживание продуктов.

Наиболее доступным является упаковывание, при котором кислород удаляется с помощью вакуума. Для этих целей используют, главным образом, полимерные пленки: ПВХ, ПВХД, ПП, ЭВАЛ, ПА и др., а также комбинированные материалы с высокими барьерными свойствами.

При вакуум-упаковке мяса чаще всего используют саран, соэкструдат ЭВА/саран, облученный ЭВА, найлон и др. Мясо помещают в полимерный пакет, горловину которого вводят в зазор между зажимами сварочного аппарата, продувают воздух в зазор так, чтобы воздушный поток охватывал с двух сторон внешнюю сторону горловин и осуществляют процесс эжекции, в результате которого воздух из пакета удаляется, после чего упаковку герметизируют термосваркой. Для вакуумного упаковывания используют чаще термоусадочные пленки, термоформованные материалы и skin-упаковки.

При использовании термоусадочной пленки продукт, например кусок мяса, упаковывается в вакууме в термоусадочную пленку с высокими барьерными свойствами: в комбинированный материал, состоящий из слоев полиолефина и ПВХ. При этом первоначальный цвет свежего мяса сохраняется благодаря низкой кислородопроницаемости материала, равной 30 см/м2.

После обертывания куска мяса производится отсос воздуха из упаковки в специальной камере с последующим обжатием ее при помощи металлического зажима или термосваркой. Такое упаковывание производится на оборудовании, снабженном поворотным столом и одной вакуумной камерой объемом до 0,16 м, позволяющей упаковывать куски мяса длиной до 60 см.

Распространены также термоформованные упаковки для свежего мяса в виде лотка из термопласта (ПО, ПВХ, ПС) или вспененного материала, например пенополистирол, на котором размещают упаковываемый продукт, а сверху приваривается пленка, из-под которой предварительно выкачивается воздух и создается соответствующий вакуум. Некоторой разновидностью такой упаковки является упаковка типа «skin» фирмы Cryovac, повторяющая после термообработки контуры продукта за счет плотного облегания содержимого упаковки («вторая кожа»).

Для упаковки скоропортящихся продуктов (мяса, мясных продуктов, рыбы, птицы, изделий из них, хлебобулочных и др.) целесообразно применение вакуумной упаковки «multivac».

Процесс упаковки происходит за счет высокой степени усадки полимерных пленок (сокращающиеся материалы), подготовленных специальным образом. Применяют также и многослойные пленки, обладающие хорошими облегающими свойствами, которым дополнительно придаются эффективные барьерные свойства, мешающие проникновению кислорода.

Не рекомендуется применять при вакуумном упаковывании тонкие мягкие пленки, этот способ не используется для упаковки хрупких и легкодеформируемых продуктов и продуктов с острыми поверхностями, чтобы не повредить пленку.

Упаковка в термоусадочные пленки

В качестве термоусадочных пленок используют одно- и двухосно-ориентированные пленки, которые могут сокращаться при нагревании и при этом плотно обтягивать упакованные в них изделия. В инженерной практике к усадочным принято относить пленки, обладающие способностью давать повышенную (до 50% и более) усадку и используемые для упаковки различных изделий.

К преимуществам упаковки в термоусадочные пленки по сравнению с традиционными пленочными упаковками относятся уменьшение объема упаковки за счет плотного обтягивания товара, относительно меньшая масса пленок. Упаковка в усаживающуюся пленку часто бывает дешевле и привлекательнее на вид, чем обычный ящик из картона.

Этот вид упаковки дает определенные преимущества для розничной торговли: уменьшение количества упаковочного материала и площади в торговом зале, занимаемой товаром по мере его реализации. Упаковывание в термоусадочную пленку защищает товар от воздействия окружающей среды.

Термоусадочные пленки применяются для упаковки разнообразных продуктов питания, банок, бутылок, галантерейных и хозяйственных изделий, газет, журналов, канцелярских товаров и др.

Возможные варианты упаковывания в термоусадочную пленку могут быть условно разделены на три основные группы: единичная, групповая и штабельная упаковка.

Единичная упаковка (ее называют штучной, или индивидуальной) – каждое отдельное изделие обертывается пленкой, которая после усадки плотно облегает изделие, повторяя его конфигурацию.

Групповая упаковка – предварительно комплектуется набор из нескольких однотипных или разнотипных изделий, которые, как и при единичной упаковке, обертываются пленкой, после усадки которой получается плотный пакет. Упаковывание может производиться только в пленку или с использованием предварительной укладки изделий на специальные подложки. Этот вид упаковки может применяться в качестве транспортной тары.

Штабельная упаковка – на жесткий поддон укладываются несколькими рядами изделия (мешки, коробки, книги, кирпичи, лотки с банками, бутылками и т.д.), которые сверху покрываются чехлом из термоусадочной пленки и подаются в туннельную печь. После усадки получается компактный штабель, который можно легко перемещать подъемно-транспортными средствами. Штабельная упаковка представляет собой современный и перспективный вид транспортной упаковки товаров.

Термоусадочные пленки могут быть изготовлены из кристаллизующихся ПО (ПЭВД, ПЭНД, ПП), сополимеров этилена с винилацетатом, ПВХ, ЗХВД, ПС, гидрохлорида каучука, ПА. Физико-механические и эксплуатационные свойства пленок обусловлены химической природой применяемого полимера и степенью его ориентации.

Важными характеристиками термоусадочных пленок являются степень усадки (коэффициент усадки) и напряжение усадки. Степень усадки характеризуют отношением линейных размеров образца до и после усадки и определяется по формуле 1

Кус = (Lo – L/Lo) х 100 %, (1)

где Lo и L – длина образца до и после усадки.

Напряжение усадки Сус – это напряжение, возникающее в ориентированном материале при нагревании до определенной температуры, определяется по формуле 2

Сус = P/S, МПа, (2)

где Р – усилие, возникающее при усадке; S – площадь поперечного сечения образца после усадки.

Напряжение усадки зависит от температуры и продолжительности нагрева пленки. Чем ниже температура усадки, тем больше времени требуется для усадки пленки. Если производить усадку при высоких температурах, то время усадки может быть незначительным. Прочность пленок после усадки несколько уменьшается, но остается достаточной, чтобы обеспечить целостность упаковки.

Для упаковывания единичных изделий небольшой массы, например хлебобулочных изделий, тушек птиц, аэрозольных баллонов, сувенирные наборов применяются пленки толщиной 20 – 50 мкм, для групповой упаковки выбирается пленка толщиной 50 – 100 мкм, для пакетирования на поддонах (штабельной упаковки) – пленка толщиной 100 – 250 мкм.

В таблице 1 приведены основные свойства некоторых термоусадочных пленок.

Процесс упаковывания в термоусадочную пленку включает в себя следующие операции: укладка товара на подложку (лоток, поддон); обертывание пленкой; сварка пакета; усадка (прохождение через усадочную камеру); охлаждение изделий.

Упаковка в распягивающиеся пленки

В последнее время большое значение в качестве упаковки приобретает упаковывание в растягивающиеся пленки (стрейч- пленки), использование которых расширяет возможности применения полимерных материалов.

Растягивающиеся пленки производят из модифицированного полиэтилена низкой плотности, линейного полиэтилена, поливинилхлорида, сополимеров винилиденхлорида и иономеров. Главное преимущество этого типа пленок состоит в том, что они не требуют тепловой обработки.

Растягивающиеся пленки в основном применяются в следующих случаях:

- скрепление пакетов грузов правильной формы;

- упаковывание продукции, чувствительной к нагреву;

- упаковывание продукции, которая в процессе хранения и транспортирования может уплотняться.

Преимущества упаковки в растягивающуюся пленку по сравнению с упаковкой в термоусаживающуюся пленку состоит в следующем:

- экономия энергии (отсутствие операции в усадочной камере);

- экономия материала (применение более тонких пленок); экономия производственной площади;

- использование пленки стандартной ширины;

- использование двойной пленки (возможность заворачивания поддонов с грузом, предварительно упакованных в термоусадочную пленку, избегая при этом возможного сваривания или ламинирования пленок отдельных упаковок).

На практике эти два способа не только конкурируют, но и дополняют друг друга. В том случае, когда упаковки поддонов с примерно одинаковыми грузами поступают с достаточно большими интервалами, предпочтительна растягивающаяся пленка. Когда важна скорость, а размеры грузов очень разные, предпочтительна упаковка в термоусаживающуюся пленку.

Асептическая упаковка

В области упаковочной технологии наибольшее развитие в настоящее время получила асептическая упаковка пищевых продуктов. Эта технология широко используется для жидких продуктов (молоко и молочные продукты – более 65%, различные соки – более 25%, пасты, супы и др. -10%).

Наиболее распространенная схема асептического упаковывания пищевых продуктов включает три стадии:

- стерилизация упаковочного материала;

- термическая обработка пищевого продукта;

- расфасовка и запечатывание упаковки.

При асептическом упаковывании продукт и упаковка стерилизуются раздельно, затем упаковка заполняется и укупоривается в стерильных условиях. Наиболее широкое распространение получил химический метод стерилизации растворами пероксида водорода, а также SO2, озоном, смесью Н2О2 и уксусной кислоты, используют и физические методы: термический, УФ- или ИК- облучение.

Стерилизация проводится в специальной камере обработкой Н2О2 упаковки в течение определенного времени. После сушки упаковка поступает в зону заполнения стерилизованным продуктом. Заливка продукта происходит со дна упаковки, что позволяет избежать вспенивания.

После заполнения верх упаковки промывается струей инертного газа, производится тепловая сварка низа (донной части). Упаковка переворачивается и направляется на окончательное упаковывание в пленку или в транспортную коробочную тару.

Основным требованием к упаковочному материалу, продукту, оборудованию, газу или воде для промывки при этом виде упаковки является «коммерческая стерильность» (соответствие длительности хранения при нормальной температуре указанному сроку). Данный способ имеет несомненные преимущества перед стерилизацией в автоклаве, характеризуется меньшими механическими и термическими нагрузками, что позволяет при асептическом упаковывании использовать более дешевые упаковочные материалы.

В настоящее время имеется большой выбор материалов и разнообразной формы упаковок для асептической расфасовки, отвечающих высокому уровню барьерных свойств. Используют банки из белой жести и алюминия, стеклянные и пластмассовые бутылки, различные пакеты, упаковки из комбинированных материалов «Bag-in-Box» (пакет в коробке).

Данным способом обычно упаковываются молочные продукты. Для этих целей служат прямоугольные пакеты типа «Тетра-Пак», «Брик-Пак», «Ультра-Пак» (с «золотым сечением») из комбинированных материалов, самым распространенным из которых является картон-алюминиевая фольга-ПЭВД.

В зависимости от типа материала (стекло, бумага, картон, пластмасса, комбинированные многослойные материалы), а также формы (стаканчик, бутылка, коробка и т.д.) используют различные методы обработки перекисью: распыление, погружение и др.

Наиболее широкое распространение при асептическом способе упаковывания, помимо «Пюр-Пак», «Ультра-Пак». «Брик- Пак» и «Тетра-Пак», находит и «Тетра Брик Асептик» из комбинированных материалов (для молока), а также пластмассовые стаканчики и коробочки (для йогуртов, пудингов, десертов и др.) одноразового использования и т.д.

В последнее время получает применение новый вид упаковки – «двойная» тара («Bag-in-Box») при транспортировке продуктов внутри предприятия, с одного предприятия на другое и в сети общественного питания.

Такая упаковка состоит из тонкого пакета, который для придания ему жесткости помещается в контейнер в виде ящика из гофрокартона или бочку. Пакет емкостью от 1,5 л и более при наполнении используется только один раз, а картонный контейнер объемом 1000 л и более является многоразовым.

К системе асептической упаковки жидких пищевых продуктов относится «Комбиблок». Наряду с молочными продуктами в упаковку «Комбиблок» можно разливать вино, негазированную минеральную воду, соки и др. Специфическое преимущество этой упаковки – наличие в верхней части упаковки незаполненного объема, который можно варьировать от 5 до 70 мл, для взбалтывания при необходимости содержимого упаковки перед употреблением.

Асептическое упаковывание позволяет сохранить органолептические и вкусовые характеристики пищевого продукта значительно дольше, чем при упаковывании в обычных условиях. Проводимая перед расфасовкой продукта его термическая обработка помогает избавиться от вредных микроорганизмов, влияющих на сохранность содержимого упаковки.

Асептическая технология упаковывания в условиях рыночной экономики представляется прогрессивной и подходящей для многих продуктов (главным образом жидких), так как позволяет решать комплексно логистическую задачу производства, хранения, транспортировки и реализации молочной продукции, безалкогольных напитков, легких вин и других жидких продуктов.

Упаковка в газовой среде

Для упаковывания свежих овощей, фруктов, пищевых продуктов, кулинарных, хлебобулочных, кондитерских изделий и др. в странах Западной Европы и США более 20 лет используют герметичные упаковки с регулируемым и модифицированным составом газовой среды.

Газообразная смесь любого состава внутри упаковки приводит к резкому снижению скорости процесса «дыхания» продукта (газообмен с окружающей средой), замедлению роста микроорганизмов и подавлению процесса гниения, вызванного энзиматическими спорами, следствием чего является увеличение срока хранения продукта в несколько раз.

Различают следующие способы упаковывания в газовой среде:

- в среде инертного газа (N2, СО2, Аг);

- в регулируемой газовой среде (РГС), когда состав газовой смеси должен изменяться только в заданных пределах, что требует значительных капиталовложений в оборудование и больших расходов на обеспечение оптимальных условий хранения продукции;

- в модифицированной газовой среде (МГС), когда в начальный период в качестве окружающей среды используется обычный воздух, а затем в зависимости от природы хранящихся продуктов и физических условий окружающей среды устанавливаются модифицированные условия хранения, но в довольно широких пределах по составу газа.

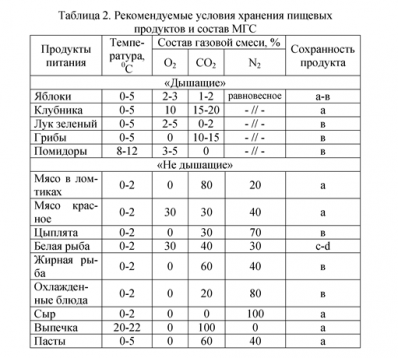

В технологии упаковывания из соображений технологичности, экономичности и сохранности продукта большее распространение получило упаковывание в МГС. Основными газами, применяемыми для упаковки в МГС, являются кислород, углекислый газ и азот, соотношение которых, особенно О2, зависит от типа упаковываемого продукта. Кислород является основным газом и его содержание для упаковывания различных продуктов может колебаться от 0 до 80% (табл. 2).

Инертный газ азот используется как наполнитель газовой смеси внутри упаковки, так как он не изменяет цвета мяса и не подавляет рост микроорганизмов. Очевидно, его можно использовать взамен вакуумирования. Углекислый газ подавляет рост бактерий, и при использовании его на ранних стадиях развития микроорганизмов срок хранения упаковываемого продукта может значительно увеличиться.

Пищевые продукты можно условно разделить на две группы: «дышащие» (с биохимической метаболической активностью) и «не дышащие» (приготовленные блюда, пасты и др.). В зависимости от этого рекомендуют условия хранения продукта и состав МГС.

При упаковке «дышащих» и «не дышащих» продуктов состав газовой среды существенно отличается: для свежих мясных продуктов с целью сохранения исходного красного цвета в смеси указанных газов должно быть повышенное содержание О2 и СО2; (например, соответственно 80-90% и 20-10%), а при упаковывании свежих фруктов и овощей пониженное содержание О2 (до 38%) и повышенное содержание СО2 (до 15-20%), так как снижение содержания кислорода и повышение содержания углекислого газа замедляют созревание фруктов, задерживают появление мягкости и снижают скорость химических реакций, сопровождающих созревание.

Однако при сверхнизком содержании O2 может появиться анаэробное дыхание и нежелательный аромат (вследствие накапливания молекул этанола и ацетальдегида), а повышенное содержание O2 приводит к появлению ожогов на фруктах и коричневых пятен на другом растительном сырье.

Обозначения:

- а – имеется опыт использования,

- в – отлично;

- с – хорошо;

- d – удовлетворительно.

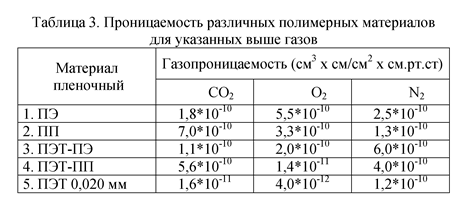

Для этого упаковочный материал должен обладать некоторой кисло- родопроницаемостью для проникновения О2 внутрь упаковки со скоростью, обеспечивающей концентрацию O2 внутри упаковки значительно ниже, чем снаружи, во избежание анаэробного заражения и порчи продукта.

При этом проницаемость упаковки по отношению СО2 не имеет существенного значения, поскольку оптимальная концентрация углекислого газа поддерживается внутри упаковки за счет процесса «дыхания».

Задачу более высокой проницаемости материала по отношению к О2 при его поступлении и более низкой по отношению к СО2 при его отводе путем подбора индивидуального материала решить очень сложно.

Для сохранения газовой среды внутри упаковки при хранении свежих плодов используют селективнопроницаемые мембраны с высокой проницаемостью (из силоксановых каучуков), поглотители СО2 и паров воды, перфорированные пленочные материалы, мембранные приспособления различной конструкции (в виде окошек разной площади, клапанов, патрубков и т.д.).

Таким образом, выбор упаковочного материала для хране ния овощей и фруктов в МГС определяется скоростью «дыхания» продукта и его проницаемостью по отношению к атмосферным газам, а также температурой хранения.

Указанным требованиям по проницаемости отвечают следующие полимерные пленочные материалы: ПЭВД, ориентированный ПП, ПВХ, ПС, ПЭТФ, ПА, саран, СЭВ и др., а также различные ламинаты. Первые два чаще всего используют для упаковки свежих фруктов и овощей.

Низкая общая газопроницаемость полиэфирных пленок и пленки «саран» (сополимер винил- хлорида с винилиденхлоридом – ПВДХ) обуславливает их использование для упаковывания тех продуктов, которые обладают низкими скоростями газообмена. Высокие барьерные свойства по кислородо- и влагонепро- ницаемости достигаются при использовании комбинированных, ламинированных и соэкструзионных материалов.

В качестве селективно-проницаемых упаковок для некоторых сортов овощей и фруктов применяют полимерные пленки с микропористыми отверстиями диаметром от 5 до 500 мкм, изготовляемые холодной штамповкой или лазерным способом. Повышению качества и срока сохранения продуктов, упаковываемых в МГС и РГС, служит использование поглотителей (газопоглощающих веществ), вводимых в состав полимерной упаковки или укладываемых внутрь нее вместе с пищевыми продуктами.

В качестве поглотителей используют вещества, абсорбирующие молекулы О2, СО2 или этилена (гашеная известь, активированный древесный уголь, MgO – для поглощения СО2, порошкообразное железо – для поглощения О2, KMnO4, порошок строительной глины, фенилметилсиликон – для поглощения этилена и др.). Подбирая состав и количество поглотителей, можно точно регулировать состав газовой среды, создавая лучшие условия внутри упаковки.

Этим целям служит предварительная обработка продукта и его подбор. Закладываемые на длительное хранение продукты должны быть качественными, чистыми и хорошо подготовленными, вплоть до индивидуальной упаковки или обработки химическим способом (напылением, окунанием). Для повышения срока хранения свежих пищевых продуктов используют еще одну прогрессивную технологию – облучение запечатанных упаковок потоком ионизирующих лучей.

Упаковывание в среде МГС производится на автоматических упаковочных линиях, работающих по схеме: изготовление – заполнение – запечатывание. Линии имеют несколько рабочих узлов: нагрев полотна упаковочного материала, термоформование упаковки, заполнение полостей упаковки продуктом, вакуумирование упаковки, заполнение свободного объема МГС, запечатывание упаковки.

Машина обеспечивается системой подачи МГС. Применение термоусадочной пленки упрощает процесс упаковывания в МГС, так как исключает приготовление пакетов и лотков заранее.

Усаживаемая при нагреве пленка обладает высокой кислородонепроницаемостью даже в атмосфере с повышенным содержанием O2 (до 70-80%) и высокой ароматонепроницаемостью, хорошо сохраняет первичный цвет свежего мяса и витамин С в сухих концентратах фруктовых соков.

Этот способ упаковывания стал одним из основных, так как охватывает большой ассортимент продуктов, эффективен и экономичен в ряде случаев, позволяет создавать МГС внутри индивидуальной упаковки с различными порционными блюдами, транспортной тары и целых хранилищ, значительно повышая срок хранения продуктов.

Основной проблемой массового распространение упаковок в МГС является невозможность изменения размера упаковки без изменения при этом общего бактерио- статического действия углекислого газа и, соответственно, без повышения срока хранения упакованного пищевого продукта. Для решения этой проблемы в Италии был запатентован двухстадийный процесс хранения продуктов, основанный на использовании известного количества газообразного и твердого CO2.

Принцип упаковывания по этому способу, названный «двухфазным», состоит в том, что в упаковку с МГС дополнительно вкладывается некоторое количество «сухого льда», достаточное для насыщения продукта и установления равновесного состояния между содержимым упаковки и газовой средой внутри нее, при этом избыточное давление уравновешивается растворенной фазой. Впервые этот новый способ был применен в 1989 г. для упаковывания свежих цыплят.

Процесс упаковывания состоит из следующих операций: получение лотков термоформованием, укладка на лоток пищевого продукта и таблетки «сухого льда», замена воздуха на МГС и запечатывание упаковки.

Твердый углекислый газ внутри упаковки начинает возгоняться и давление повышается (гибкая крышка вспучивается), через 12 часов абсорбция газа прекращается и упаковка возвращается к своей первоначальной форме. При температуре 2-3 0С продукт может храниться в течение 50 суток с сохранением высокого уровня гигиенических и органолептических свойств.

Пример расчета веса таблетки при «двухфазном» способе упаковывания в МГС: цыпленок массой 700 г упаковывается в среде, содержащей 50% CO2 и 50% N2. Упакованный продукт поглощает 650 см углекислого газа на 1 кг массы, что в перерасчете на 700 г составляет 455 см3.

Температура хранения продукта 23 0С. 1 моль идеального газа занимает объем 22,4 л, так как молекулярная масса СО2 составляет 44 г/моль, а 455 см газа весят 0,9 г. Таблетку такой массы необходимо добавить внутрь упаковки.

Разогреваемая и стерилизуемая упаковка

Новой областью использования упаковки из полимерных и комбинированных материалов является использование ее с упакованным продуктом для разогрева в микроволновых печах (МВП) или стерилизации.

В такой упаковке за рубежом изготавливают большое количество блюд: пицца, гамбургеры, кукурузные хлопья, готовые к употреблению блюда, десерты, мясные и рыбные полуфабрикаты, птица, овощные блюда, продукты длительного хранения и др.

Материалы для микроволновой упаковки (лотки, тарелки, мешочки и др.) должны отвечать требованиям морозостойкости, теплостойкости и санитарно-гигиеническим при повышенных 200 0С температурах, поэтому микроволновые упаковки должны изготавливаться из термостойких полимеров, таких как полисульфон, полиакрилаты, полиамиды и полиимиды, поликарбонаты, реактопласты, металлизированные термопласты (ПП, саран и другие комбинированные материалы) и т.д. В настоящее время микроволновая упаковка изготавливается главным образом из картона с покрытием из ПС или ПЭТФ.

Наиболее подходящим полимерным материалом для изготовления такой упаковки показал себя кристаллизующийся при нагреве полиэтилентерефталат (ПЭТФ), который довольно легко поддается вторичной переработке и является экологически и экономически выгодным по сравнению с металлизированными упаковками, а также упаковками из термореактивной смолы или армированного ПА.

Долговечной и устойчивой к воздействию внешних условий является двухслойная соэкструзионная упаковка из ПЭТФ, состоящая из слоя кристаллизующегося и аморфного полимера (фирма Melinex, США).

Перспективным для этих целей является новый вид ПЭТФ – низкоплотный вспененный кристаллизующийся полимер (торговое название Petlite), из которого изготавливаются листы методом экструзии через плоскощелевую головку с последующей формовкой лотков и других изделий.

Изделия из вспененного ПЭТФ эффективны для воздушного или микроволнового разогрева пищи, но нецелесообразны для хранения замороженных продуктов, так как обладают высокой изоляцией от холода, что снижает эффективность действия холодильных установок.

Недавно в США была разработана новая конструкция разогреваемой трехслойной упаковки Heatpack из полиэфирной пленки Melinex фирмы ICI. Она представляет собой мелкий лоток, в дне которого вырезается отверстие, запечатываемое пленкой. Лоток заполняется продуктом и упаковывается в пленку, а затем поступает на замораживание (при необходимости) в холодильную камеру.

Перед употреблением упаковку опрокидывают на тарелку, а после разогрева снимают, и еда остается на тарелке (например, спагетти с соусом). В результате внешний вид пищи становится значительно более привлекательным, чем при разогреве в обычном лотке с последующим перекладыванием на тарелку.

Этот тип упаковки – свидетельство совершенно нового подхода к конструированию ее для микроволновых печей по сравнению с модернизацией уже имеющихся решений.

При разогреве многих видов пищи общим требованием является образование хрустящей корочки на верхней и нижней поверхностях (пицца, кондитерские изделия, мясные блюда, птица, рыба, обваленная в панировочных сухарях, чипсы и др.). Для этих целей используют нагревательные печи с микроволновым элементом, а также комбинированные печи, включающие еще и гриль.

Активным элементом упаковки для таких печей является чувствительный элемент, представляющий» собой» тонкий»слой металлизированной пленки, концентрирующий микроволновую энергию, которая преобразовывается в тепловую, необходимую для образования корочки.

Применяют и другие активные элементы, которые увеличивают интенсивность нагрева в определенных зонах продукта, а также экранируют отдельные участки, вызывая эффект обработки паром при полностью герметичной упаковке, с последующей вентиляцией по достижении заданной температуры. В таких упаковках возможно использование термочувствительных красок при декоративном ее оформлении, которые изменяют цвет при достижении заданной температуры.

В разогреваемых упаковках существует реальная угроза миграции низкомолекулярных продуктов из полимера в условиях температуры МВП свыше 200 0С в разогреваемый продукт.

Было установлено, что при таких температурах количество низкомолекулярных веществ, выделяющихся из ПЭТФ с металлизированным слоем, в 10 раз превышает количество веществ, выделяющихся из термостойких полимеров, таких, например, как поли- сульфон, полиэфиримид и др. Кроме того, при деструкции ПЭТФ металлизированный слой пленки перестает выполнять защитные функции и компоненты адгезива могут проникнуть в пищу.

Для устранения этого недостатка предусмотрена новая технология изготовления лотков с теплочувствительным слоем, исключающая использование адгезива или др. Но, несмотря на эти недостатки, которые могут быть устранены, разогреваемые упаковки удобны в быту и находят все более широкое применение.

Еще одной областью широкого применения полимерных и комбинированных материалов являются стерилизуемые пакеты. Это гибкие упаковки, заполняемые продуктом и подвергаемые полному технологическому процессу термической обработки. Такие продукты затем можно хранить до двух и более лет при обычных температурах. Стерилизуемые пакеты делают из ламинатов – трехслойных (включая слой алюминия) или двухслойных без фольги.

Типичный трехслойный ламинат – полиэтилентерефталат (12 мкм) / алюминиевая фольга (9 мкм) / модифицированный ПЭНП (70 мкм) или этиленпропиленовый сополимер. Клеи, используемые для соединения слоев, должны обеспечивать высокую адгезионную прочность во избежание расслоения при хранении и перевозках. Трехслойные ламинаты обеспечивают самый большой срок хранения. За счет алюминиевой фольги достигаются барьерные свойства к кислороду, влаге и свету.

Целостность упаковки зависит от материалов, используемых для внутреннего слоя. Внешний слой должен быть прочным, износостойким и обеспечивать необходимое качество продукта. Применение стерилизуемых пакетов обуславливается двумя показателями – высоким качеством упаковываемого продукта и удобством использования таких упаковок. Высокое качество продукта обеспечивается тем, что тепловая обработка, необходимая для стерилизации, кратковременна, но при этом достигается равномерность прогрева продукта по всей массе.

Удобство использования стерилизуемой упаковки объясняется меньшими весом (по сравнению с металлической и стеклянной) и объемом в процессе хранения и при реализации в торговых залах. Еще одним достоинством такой упаковки является удобство вскрытия, а также биологическая стабильность содержимого при комнатной температуре; она не требует дополнительного охлаждения или замораживания в холодильных установках и обеспечивает удобство приготовления пищи. Продукт в такой упаковке может быть подвергнут кипячению («кипяти-в- упаковке») и в течение 10 мин нагревается до нужной температуры.

Продукты, предназначенные для стерилизуемого упаковывания, включают как индивидуальные (мясо, рыба, овощи и др.), так и сложные (мясо в соусе, рыба в соусе, сложные десерты и др.). Такие упаковки очень удобны для организации питания в школах, больницах, столовых и т.д.

Они могут быть разными по объему (от 200 г до 2-3 кг). Материалами для упаковки «кипяти-в-упаковке» могут быть ПЭНД, ПП, ПК, ПА и ПЭТ. Применение разогреваемых и стерилизуемых упаковок экономит время, физические усилия и энергию потребителя, тем самым повышая социальную значимость упаковки.

Защитные полимерные покрытия на продуктах питания

Значительный вклад в решение проблемы сохранения пищевой продукции наряду с известными и широко используемыми приемами может внести и вносит такой нетрадиционный способ упаковки, как создание защитных покрытий на продуктах питания.

Защитные покрытия, формируемые непосредственно на поверхности пищевых продуктов, зачастую обеспечивают более надежную защиту продукта питания (по сравнению с упаковкой в полимерную пленку) от окислительной и микробиальной порчи за счет отсутствия прослойки воздуха между продуктом и пленкой, делают технологию упаковки и хранения более современной и рациональной.

Преимуществами такого способа защиты пищевой продукции, разработанного в Проблемной лаборатории полимеров Московского государственного университета прикладной биотехнологии (МГУПБ), являются использование экологически безопасных водных систем (на основе поливинилового спирта, латексов синтетических каучуков или сополимеров вини- лиденхлорида, природных полисахаридов), сравнительная простота технических решений, связанных с нанесением на поверхность продукта полифункциональных покрытий без применения высоких температур, негативно влияющих на свойства продукта, обеспечение плотного и повсеместного облегания поверхности продукта, за счет чего гарантируется отсутствие микрополостей – областей потенциального развития нежелательной микрофлоры.

При этом имеется возможность варьирования функций образуемого покрытия путем введения добавок различной природы, обеспечивающих формирование антимикробных, водостойких, съедобных и других покрытий.

Использование водных растворов поливинилового спирта (ПВС) для получения покрытий наиболее эффективно при хранении мороженых продуктов питания, так как процесс формирования покрытия при низкой температуре исключает стадию сушки и образующееся покрытие наряду с низкотемпературной консервацией пищевых продуктов способствует сокращению потерь массы и сохранению их пищевой ценности.

Представляет интерес применение композиций, содержащих ПВС или природные полисахариды, для покрытия плодов и овощей, позволяющих сократить в 1,5-2 раза потери массы продукции в процессе хранения, при этом значительно снижая количество поверхностной микрофлоры. Микробная порча носит в этом случае очаговый характер и локализуется только в местах механического повреждения.

Большой интерес представляют съедобные покрытия, формируемые из природного воспроизводимого биосырья, в частности из полисахаридов (целлюлозы, крахмала и т.п.), на некоторых продуктах питания (фрукты, хлебобулочные и кондитерские изделия, мясопродукты и др.).

Полисахариды выполняют как защитную, так и другие функции, например физиологическую, как балластные вещества и обладающие способностью к ресорбции, а также участвуют в формировании органолептических свойств (вкуса и запаха) пищевого продукта. Полисахариды обладают ярко выраженной способностью выводить из организма ионы тяжелых металлов (цинка, свинца, стронция и др.), а также продукты радиоактивного распада.

В настоящее время получили развитие и практическое использование покрытия из экологически безопасных синтетических полимеров (каучуков, сополимеров винилиденхлорида, ви- нилацетата в форме водных дисперсий), формируемые на мясных продуктах и твердых сычужных сырах.

Указанные покрытия позволяют за счет проведения интенсивного созревания сыра в замкнутом объеме обеспечить направленное регулирование массообменных и биохимических процессов и, в конечном итоге, получить сыр высокого качества при одновременном снижении потерь ценного белкового продукта и экономии трудовых затрат по уходу за сыром (исключается необходимость мойки головок сыра).

Бактерицидные упаковочные материалы

Для защиты пищевой продукции от неблагоприятного воздействия патогенной микрофлоры и токсичных продуктов ее жизнедеятельности в последние годы применяют бактерицидные упаковочные материалы. Примером реализации такого способа является использование антимикробных защитных систем на основе гигиенически безопасных латексов (водных дисперсий синтетических полимеров).

Путем создания латексной композиции оригинального состава на основе экологически безопасных водных систем, содержащих антимикробные добавки, и последующего формирования из них покрытий непосредственно на продуктах питания разработан способ защиты мясных изделий и сыров.

Предложенный способ отличает сравнительная простота технического решения: нанесение на поверхность продукта многослойных полифункциональных покрытий, исключающих применение высоких температур, которое иногда негативно влияет на свойства продукта. При этом обеспечивается плотное и повсеместное облегание поверхности продукта, гарантирующее отсутствие микрополостей – областей потенциального развития нежелательной микрофлоры.

В качестве антимикробных добавок используются отечественные оригинальные препараты – соли де- гидрацетовой кислоты с широким спектром действия на различную микрофлору (дрожжи, грибы, актиномицеты), а также комплексы этих добавок в сочетании со специальными регуляторами жизнедеятельности микробных клеток (они защищают главным образом поверхность упакованного продукта, как известно, максимально подверженную инфицированию).

Защитные покрытия, формируемые непосредственно на поверхности пищевых продуктов (незрелых сыров, колбас, деликатесной и обычной мясной продукции) отличаются антимикробной активностью, обеспечивают снижение потерь полезной массы, например для сыра до 2% за период созревания, и экологическую безопасность производства, ускоряют биохимические процессы созревания, улучшают условия труда по уходу за сыром за счет ликвидации стадии мойки, переупаковки, снижения негативного воздействия экотоксикантов на продукт и обслуживающий персонал.

О безопасности пищи

В неблагоприятной экологической обстановке пища может стать источником и носителем потенциально опасных для человека химических и биологически активных соединений, являющихся продуктами жизнедеятельности микроорганизмов. Соединения, опасные для здоровья, содержатся как в сырье, так и в пищевых продуктах на различных технологических стадиях переработки, фасовки, хранения и реализации.

В то же время безопасность и качество пищи – одно из основных условий, определяющих здоровье нации. В России в последние годы из-за резкого спада производства продуктов питания и оттока сельскохозяйственного сырья в сферу предприятий малой мощности возрастает опасность микробного заражения и, как следствие, снижения качества пищевой продукции.

Для снижения содержания влаги внутри упаковки в полимерный материал вводят специальные поглотители, в основном минеральные (например, цеолиты, пермутиты и т. п.) При этом процесс поглощения влаги может сопровождаться подавлением роста микроорганизмов.

В последние годы в состав полимерных упаковочных материалов начали вводить ферментные добавки. Особый интерес и социальную значимость имеют разработка и использование биологически активных упаковочных материалов с ферментами, иммобилизованными в полимерном материале. Такие материалы способны регулировать состав, биологическую и органолептическую (вкус, консистенция, цвет и запах) ценность продуктов питания, ускорять технологические процессы получения готовой продукции.

В России это направление еще недостаточно широко развито и находится в стадии становления. При иммобилизации на полимерном носителе определенные ферменты, сохраняя свою биологическую активность (на 7080%), способны приобретать некоторые новые свойства.

Так, для материалов с иммобилизованными ферментами характерно расширение диапазонов рабочих температур и рН, что весьма положительно сказывается на скорости технологических процессов гидролиза биологических субстратов (белков, жиров, углеводов).

Известно, что свободные ферменты и их смеси относятся к дорогостоящим препаратам, часто закупаемым по импорту. Производственные испытания новых материалов с иммобилизованными ферментами на перерабатывающих предприятиях АПК показали возможность их многократного использования.

Так, биологически активный полимерный материал (БАПМ) с иммобилизованным пепсином (фермент, расщепляющий протеины) выдержал свыше 90 производственных циклов при проведении холодной ферментации молока перед приготовлением сырного сгустка. Таким образом, применение БАПМ позволяет в 2-3 раза сократить расход ферментов и ферментных смесей.

Одновременно в результате использования БАПМ повышается качество готовой продукции (сортность продукта увеличивается на 20-30%) и достигается более эффективная переработка пищевого сырья (полнота использования пищевого сырья увеличивается на 50-80%).

Съедобные покрытия

Весьма перспективным является также использование таких «активных» оболочек, как съедобные покрытия. Пленкообразующей основой в этом случае являются природные полимеры – полисахариды. Наибольшее распространение получили здесь производные крахмала и целлюлозы.

Свойства этих полимеров поистине уникальны: обладая прекрасной пленкообразующей способностью (съедобные пленки), они широко используются как компоненты пищевых продуктов, например в качестве структурообразующих агентов (загустителей) в пастообразной молочной, кондитерской и плодоовощной продукции.

Пленки на основе производных целлюлозы (например, карбоксиметилцеллюлоза и ее натриевая соль) и модифицированных крахмалов (например, карбоксиметилкрахмал, КМК) защищают пищевой продукт от потерь массы (за счет снижения скорости испарения влаги) и создают определенный барьер проникновению кислорода и других веществ извне, замедляя тем самым процессы, обуславливающие порчу пищевого продукта (окисление жира, денатурализация белка и т.д.).

Съедобные пленки на основе природных полимеров обладают высокой сорбционной способностью, что предопределяет их положительное физиологическое воздействие. Так, при попадании в организм эти вещества адсорбируют и выводят ионы металлов, радионуклиды (продукты радиоактивного распада) и другие вредные соединения, выступая таким образом в роли детоксиканта.

Благодаря введению специальных добавок – ароматизаторов, красителей – в полимерную оболочку можно регулировать вкусо- ароматические свойства собственно пищевого продукта в съедобной пленке.

Таким образом, «активная» съедобная оболочка может изменять сенсорное восприятие продукта потребителем, что особенно важно при приеме продуктов лечебно- профилактического действия, например, пищи с пониженным содержанием жира, сахарозы, с добавлением растительного (например, соевого) белка.

Кроме того, способность съедобной пленки удерживать различные соединения позволяет обогащать продукты питания минеральными веществами, витаминами, комплексами микроэлементов и т. п., компенсируя дефицит необходимых человеку компонентов пищи.

Саморазогревающие упаковки

Такие упаковки получают на основе электропроводящих полимерных композиций. Создателем и разработчиком их являются российские ученые под руководством проф. В.Е. Гуля. Большинство полимеров являются электрическими изоляторами с удельным объемным сопротивлением от 1011 до 1014 Ом.

Электропроводящие полимерные композиции получают путем введения в полимеры разной природы (термопласты, реактопла- сты, каучуки и резины) таких дисперсных наполнителей, как технический углерод (сажа), графит, углеродные волокна или металлы. При использовании углеродных наполнителей получают материалы с удельным сопротивлением порядка 10-3 Ом, а при использовании металлических наполнителей – порядка 10-6 Ом.

Большой интерес представляют электропроводящие композиции на основе ПП и порошка карбонильного никеля. При подключении упаковки к электрической цепи происходит нагрев содержимого до нужной температуры в результате преобразования энергии тока в тепловую.

Правда, разработки, к сожалению, практически остановились на стадии изготовления опытных образцов – для перехода на серийный их выпуск необходимо вложение серьезных средств и широкое маркетинговое исследование.

Саморазлагающиеся упаковки

Созданию фото-, био- и водоразлагаемых материалов в последнее время уделяется существенное внимание, так как упаковки на их основе под воздействием солнечного света, тепла, воздуха и микроорганизмов почвы легко разлагаются до низкомолекулярных веществ (вода, углекислый газ), которые ассимилируются почвой, включаясь в замкнутый биологический цикл.

В США потребность в таких материалах составляет около 2 млн тонн в год. В настоящее время за рубежом большая часть упаковок одноразового использования, например посуда, мешки для мусора, потребительская упаковка для некоторых продуктов питания и напитков, сельскохозяйственная пленка для мульчирования почвы и т. д., производится именно из разлагаемых полимерных материалов.

Для придания полимерной основе способности к биоразложению в нее вводят специальные добавки. Чаще всего это различные крахмалы, казеин, дрожжи, мочевина и другие вещества растительного происхождения, а также разработанные специально для этих целей синтетические продукты. Базовый полимер может быть как природного (производные целлюлозы, белковые продукты), так и синтетического (ПА, ПО и др.) происхождения.

К наиболее распространенным биоразлагаемым полимерным упаковочным материалов относятся:

- Polyclen, Bioplast, Ecostar, Ampacet – на основе ПО и крахмала.

- Ecolean – на основе карбоната кальция и ПО в качестве связующего.

- Biopol – сополимер на основе природных ферментов сахарозы (полигидроксибутирата и полигидроксивалерата), получаемый в процессе биосинтеза. Представляет собой природный продукт, который можно использовать самостоятельно или вводить в другие полимеры.

- Biocell-163 – полимер на основе ацетата целлюлозы, в который вводят специальные добавки и пластификатор для придания ему способности к саморазложению при воздействии природных факторов.

- Mater-Bi – на основе ПА и различных добавок, имеющий взаимопроникающую структуру входящих в его состав компонентов в виде переплетений, что позволяет увеличивать поверхность материала, атакуемую микроорганизмами, и сокращать срок разложения упаковки, выброшенной на свалку.

- Tone – семейство материалов на основе поликапролактона, хорошо совмещающегося механическим путем с такими распространенными полимерами, как ПЭ высокого и низкого давлений, ПП, ПС, ПК, ПВХ, ПЭТ. В зависимости от типа полимера вводится до 30% Tone (например, в ВЭВД достаточно введения 5% для получения саморазлагающегося материала). Такие материалы пока еще достаточно дороги, но они весьма эффективны с точки зрения охраны окружающей среды.

Упаковка продуктов с очень малым расходом

Порционная упаковка продуктов (или упаковка небольшими объемами) с успехом используется во всем мире для повышения объема продаж, проведения рекламных кампаний, создания фирменного стиля. В нашей стране этот способ упаковки не нашел широкого распространения.

В первую очередь к таким продуктам относятся специи. Специи и сейчас очень часто продаются в пакетах небольшого объема, однако вопрос не в абсолютной величине, а в относительной. Если небольшой пакет перца (50 г) расходуется в течение нескольких месяцев (на приготовление одного блюда используется в большинстве случаев 1-2 г), то хранить его придется долго.

За это время он может и истереться, и порваться, и промокнуть. И что самое главное, перец, хранящийся в открытом пакете, быстро выдыхается, и за несколько месяцев приходит практически в полную негодность. Выход один: купив такой пакет с перцем тут же пересыпать его в специальную баночку.

Именно так, как правило, и поступают. Другое дело, если бы тот же перец продавался в маленьких пакетах по 3-5 г. Тогда его можно было бы открывать непосредственно в процессе приготовления блюда и, с одной стороны, иметь всегда свежие специи, а с другой – не ломать голову, куда его пересыпать.