Технические средства и методы защиты атмосферы

Прежде чем приступить к очистке воздушной и газовой сред, загрязненных пылью, необходимо провести анализ свойств и характеристик пыли. Известно, что по дисперсности пыли подразделяются на пять групп:

I — очень крупнодисперсная пыль с диаметром частиц d50 >> 140 мкм;

II — крупнодисперсная пыль d5o = 40… 140 мкм;

III — среднедисперсная пыль d50= 10…40 мкм;

IV — мелкодисперсная пыль d50= 1… 10 мкм;

V — очень мелкодисперсная пыль d50 < 1 мкм.

Показатель дисперсности пыли, как и ее плотность, играет важную роль при выборе средств и устройств пылеулавливания.

В свою очередь, частицы пыли в зависимости от их физикохимических характеристик имеют различную плотность. Различают истинную, кажущуюся и насыпную плотность частиц пыли.

Кажущаяся плотность частиц пыли определяется отношением ее массы к объему. Например, для сплошных (непористых) частиц значение кажущейся плотности равно значению истинной плотности.

Понятие насыпная плотность введено для определения объема пыли в бункерах. Эта плотность для слоя пыли равна отношению массы слоя к его объему и зависит от пористости частиц и процесса формирования слоя пыли.

С течением времени насыпная плотность слоя пыли меняется. Например, насыпная плотность слежавшейся пыли в 1,5 — 3 раза выше, чем свеженасыпанной пыли.

Не менее важным свойством, с точки зрения выбора методов очистки воздуха от пыли, является слипаемость частиц, так как чем выше склонность пыли к слипаемости, тем больше вероятность налипания пыли на элементах газоходов и забивания отдельных деталей и узлов пылеуловителей. В свою очередь, слипаемость пыли увеличивается при ее увлажнении.

Пыли I группы дисперсности относятся к слабослипающимся, II и III групп — к среднеслипающимся а IV и V групп дисперсности относятся к слипающимся.

Учитывая тот факт, что при увлажнении различные пыли обладают разной способностью слипаемости, возникает необходимость в определении смачиваемости частиц пыли жидкостью. Это особенно важно при выборе режимов работы мокрых пылеуловителей.

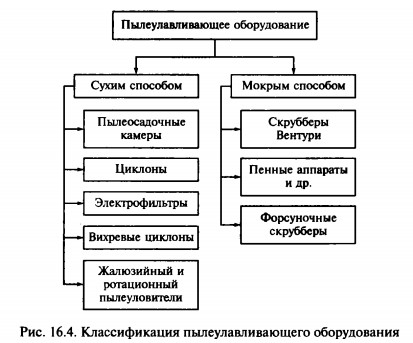

В ряде случаев необходимо учитывать электрическую заряженность частиц, которая влияет на их поведение в пылеуловителях и газоходах. В зависимости от особенностей отделения твердых частиц от газовой фазы все пылеулавливающее оборудование подразделяется на классы (рис. 16.4).

Наиболее распространенными установками сухого пылеулавливания являются циклоны. Например, циклонные золоулавители (рис. 16.5) используются для улавливания золы, образующейся при сжигании топлива в котлах тепловых станций.

В циклонах осаждение сухой золы происходит вследствие закрутки под действием центробежного эффекта. При вводе через тангенциальный патрубок 1 или закручивающие лопатки 6 частицы отжимаются к внутренней стенке корпуса 3 и, теряя скорость, выпадают в индивидуальные 4 или общие 10 бункеры-накопители

(в батарейных циклонах), затем по золопроводам 5 они отводятся

в системы транспортировки золы.

Очищенный газ по трубам выводится в газоходы или сборные камеры 8.

Центробежный эффект сильнее проявляется у крупных частиц. С ростом размера частиц и уменьшением диаметра циклона эффективность очистки возрастает.

Для золоулавливания используют несколько циклонов небольшого диаметра, которые собираются в секции-батареи. Циклоны между собой соединяются подводящими патрубками 7 и сборными камерами 8.

К недостаткам батарейных циклонов следует отнести подверженность их сильному золовому износу, особенно входных патрубков 7 и 7 и расположенных в газораспределительном коробе 9 участков выходных патрубков 2 первых циклонов.

Повышенный износ этих элементов батареи приводит к возрастанию присосов, перетока запыленного газа и снижению эффективности работы циклонов.

Кроме того, степень очистки газов в батарейных циклонах ниже, чем в электрофильтрах и скрубберах, причем более высокая эффективность достигается в случае более крупных размеров золы. Поэтому батарейные циклоны обычно используются в качестве первой ступени очистки для улавливания наиболее крупной

золы.

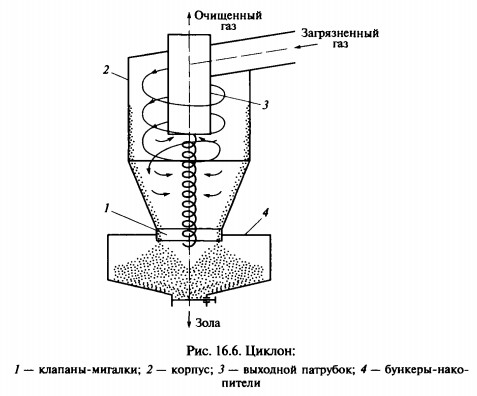

Уловленная в бункеры-накопители 4 (рис. 16.6) зола направляется в систему золоудаления. В отводящих золу трубопроводах устанавливают клапаны-мигалки 1, чтобы падающая зола не выносилась обратным потоком воздуха снова в золоуловитель, в котором давление газовой среды ниже, чем в трубопроводах.

Для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.

Для нормального функционирования избыточное давление газов, поступающих в циклоны, не должно превышать 2 500 Па. При этом во избежание конденсации паров жидкости температура газа выбирается на 30…50°С выше температуры точки росы, а по условиям прочности конструкции — не выше 400 °С. Увеличение

диаметра циклона способствует увеличению его производительности. С ростом угла входа пылегазовой смеси в циклон эффективность очистки снижается.

Среди аппаратов, предназначенных для пылеулавливания, следует выделить аппараты центробежного действия. К этой категории относятся пылеуловители и противопоточные пылеотделители ротационного типа, а также вихревые пылеуловители (ВПУ).

Схема простейшего пылеуловителя ротационного типа представлена на рис. 16.7. При вращении вентиляторного колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха 2 и движутся по ней в направлении пылеприемного отверстия 3. Газ, обогащенный пылью, через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу 4. Для повышения эффективности пылеуловителей такой конструкции необходимо увеличивать скорость очищаемого потока в спиральном кожухе. Необходимо помнить, что это ведет к резкому повышению гидравлического сопротивления аппарата. Повысить эффективность можно уменьшением радиуса кривизны спирали кожуха, но это снижает его производительность. Достаточно высокая эффективность очистки воздуха такими аппаратами достигается при улавливании сравнительно крупных частиц пыли (более 20…40 мкм).

Противопоточные ротационные пылеотделители (ПРП), аналогичные устройству, представленному на рис. 16.8, являются особенно перспективными для очистки воздуха от частиц размером более 5 мкм. ПРП состоит из встроенного в кожух 4 полого ротора3 с перфорированной поверхностью и колеса вентилятора 2. Ротор и колесо вентилятора насажены на общий вал. При работе пылеотделителя запыленный воздух поступает внутрь кожуха. В результате вращения пылевого потока возникают центробежные силы, под действием которых взвешенные в воздухе частицы пыли стремятся выделиться из него в радиальном направлении. Одновременно на эти частицы в противоположном направлении действуют силы аэродинамического сопротивления. Частицы, центробежная сила которых больше силы аэродинамического сопротивления, отбрасываются к стенкам кожуха и поступают в бункер 1.

Очищенный воздух с помощью вентилятора выбрасывают наружу. Эффективность работы ПРП зависит от выбранного соотношения центробежной и эродинамической сил. Теоретически этот показатель может достигать единицы.

Величина центробежной силы является функцией числа оборотов и диаметра ротора. Величина аэродинамической силы является функцией скорости всасывания воздуха через перфорацию ротора.

Сравнение ПРП с циклонами свидетельствует о преимуществах ротационных пылеуловителей. Так, габаритные размеры циклона в 3 — 4 раза, а удельные энергозатраты на очистку 1 ООО м2 газа на 20…40 % больше, чем у ПРП, при прочих равных условиях. Однако широкого распространения пылеуловители ротационного действия не получили из-за относительной сложности конструкции и процесса эксплуатации по сравнению с другими аппаратами сухой очистки газов от механических загрязнений.

В мировой практике очистки воздуха от твердых фракций центробежным методом получили распространение вихревые пылеуловители (ВПУ). Например, в США, ФРГ и ряде других стран разработано несколько типов ВПУ, имеющих диаметр корпуса от

2 до 40 м, что позволяет повысить пропускную способность ВПУ от 20 до 315 000 м^3/ч.

Существуют два типа ВПУ: сопловой (рис. 16.9, а) и лопаточный (рис. 16.9, б).

Запыленный газ поступает в камеру 4 через изогнутый патрубок 3. Для предварительного закручивания запыленного газа в камеру 4 встроен лопаточный завихритель 2 типа «розетка». При движении вверх к выхлопному патрубку 5 газовый поток подвергается действию вытекающих из завихрителя 1 струй вторичного воздуха, которые придают потоку вращательное движение.

Под действием центробежных сил, возникающих при закручивании потока, частицы пыли устремляются к его периферии, откуда спиральными струями вторичного потока перемещаются к низу аппарата.

Сравнительный анализ ВПУ соплового и лопаточного типов показывает, что гидравлическое сопротивление ВПУ лопаточного типа примерно на 25 % меньше, чем ВПУ соплового типа. При этом остаточная концентрация пыли в ВПУ лопаточного типа в 1,75 раза ниже, чем в ВПУ соплового типа.

Оптимальное количество вторичного воздуха должно составлять 40… 65 % от количества очищаемого газа. К достоинствам ВПУ следует отнести то, что они сохраняют эффективность очистки газа от пыли как при уменьшении его расхода на 50 %, так и при увеличении на 15 %. Слабая чувствительность эффективности очистки к расходу запыленного газа объясняется тем, что процесс очистки в ВПУ зависит в основном от параметров вторичного воздуха. Повышение давления вторичного воздуха в ВПУ приводит к увеличению эффективности очистки пыли, но при этом гидравлическое сопротивление и удельный расход энергии ВПУ возрастают. Оптимальное рабочее давление вторичного воздуха для существующих установок составляет 2 ООО…6 ООО Па.

С точки зрения эффективности технологического процесса целесообразно в качестве вторичного потока использовать загрязненный газ (воздух). При этом производительность установки увеличивается на 40…65% без заметного снижения эффективности очистки.

Максимальная эффективность очистки может быть достигнута при использовании в качестве вторичного воздуха переработанной части потока очищенного газа. В этом случае часть слабоочищенного газа (воздуха) с периферии потока направляется в ВПУ на доочистку.

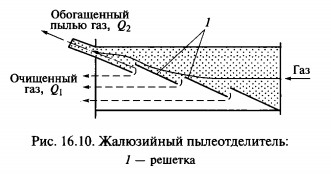

В ряде случаев целесообразно использовать жалюзийные пылеотделители (рис. 16.10), позволяющие производить разделение газового потока на очищенный и обогащенный пылью газ. С помощью решетки 1 газовый поток с расходом Q разделяется на два потока с расходами Q1 и Q2.

Обычно Q1 = (0,8…0,9)Q, a Q2 = (0,1 …0,2)Q. Отделение частиц пыли происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражения частиц от поверхности решетки при соударении с ней. Обогащенный пылью газовый поток после

жалюзийной решетки направляется к циклону, где он очищается от частиц и вновь вводится в трубопровод за жалюзийной решеткой. Жалюзийные пылеотделители отличаются простотой конструкции и хорошо компонуются в газоходах, обеспечивая эффективность очистки 0,8 и более для частиц размером более 20 мкм.

Жалюзийные пылеотделители хорошо зарекомендовали себя в системах очистки дымовых газов от крупнодисперсной пыли при температуре 450…600 °С. Методика расчета таких пылеотделителей достаточно подробно описана в литературе.

В различных отраслях промышленности для очистки газовоздушных смесей от взвешенных в них частиц пыли и тумана используются электрофильтры. Этот метод основан на ударной ионизации газа в зоне коронирующего разряда. При этом происходит передача заряда ионов частицам примесей и осаждение этих частиц на осадительных и коронирующих электродах. Например, в теплоэнергетике широко используются электрофильтры типа УГ (рис. 16.11), работающие по принципу улавливания заряженных золовых частиц. В металлическом корпусе 8 на расстоянии

100… 150 мм друг от друга расположены осадительные 2 и коронирующие 3 электроды, собранные в секции.

К коронируюхцим электродам, выполненным в виде прутков или узких полос с иглами, которые изолированы от корпуса и земли, подведен отрицательный заряд токопроводящего устройства 6 высокого напряжения (20… 90 кВ). У поверхности этих электродов при подаче напряжения возникает ограниченный на некоторую глубину коронный разряд. Этот разряд ионизирует газ и золовые частицы. Заряженные золовые частицы перемещаются в сторону заземленных осадительных электродов и частично к коронирующим, осаждаясь на них.

Осадительные электроды выполнены из тонколистовых широкополосных элементов с развитой поверхностью. Лучшей осадительной способностью обладает мелкая зола, имеющая большую поверхность.

Периодически электроды встряхивают с помощью специальных механизмов 5 и 7, и зола осаждается в бункеры 1. В момент встряхивания часть золы, отрываясь от электродов, уносится потоком газов, снижая степень очистки. На входе и выходе электрофильтра располагают направляющие лопатки и решетки 4, обеспечивающие равномерное распределение газов и золы по отдельным секциям, что способствует повышению степени улавливания η), которая определяется из уравнения

![]()

где Gул — масса уловленной зоны, кг; Gвх — общая масса золы, поступавшей в электрофильтр, кг.

Рассмотренные электрофильтры являются универсальными и наиболее эффективными (г) = 99,5…99,9 %) золоуловителями, допускающими работу в условиях высоких температур (до 400…450°С) и агрессивной среды. Вместе с тем электрофильтры имеют высокую стоимость и металлоемкость. Они чувствительны

к отклонениям от оптимальных режимов, требуют квалифицированного обслуживания и тщательного монтажа и ремонта. Несмотря на отмеченные недостатки электрофильтры в ряде случаев не имеют альтернативы.

Для тонкой очистки газов рекомендуется применять унифицированные горизонтальные малогабаритные (УГМ) сухие электрофильтры. Для обеспечения равномерности поступления газа в электрофильтр на его входе устанавливается распределительная решетка.

Удаление осевшей на осадительных электродах пыли осуществляется периодическим встряхиванием молотковыми или какими-либо другими устройствами. При этом пыль ссыпается в бункер, расположенный под электродами. Электрофильтры, оснащенные встряхивающими устройствами, особенно широкое распространение нашли в системах золоулавливания.

Повышение эффективности очистки золосодержащих газов, например в горизонтальных электрофильтрах, достигается лишь в том случае, когда осевшая на электродах зола при их встряхивании будет падать в бункер в виде относительно крупных конгломератов, состоящих из множества слипшихся под действием сил

адгезии частиц. Если же при встряхивании слой осевшей золы будет диспергироваться на очень мелкие конгломераты или на индивидуальные частицы, очистка газов будет малоэффективной вследствие уноса газовым потоком из электрофильтра сброшенной с электродов золы. Для того чтобы на осадительном электроде образовался слой золы, который при встряхивании разрушается

на крупные конгломераты, необходимо, чтобы отряхивающие импульсы следовали друг за другом через некоторые промежутки времени, которые зависят от запыленности газов, эффективности улавливания золы и суммарной площади осадительных электродов, расположенных над бункером.

Если импульсы будут следовать друг за другом слишком часто, то образовавшийся за промежуток времени между импульсами встряхивания слой золы будет состоять из малого количества плохо слипшихся частиц, которые при отряхивании будут вспыливаться и уноситься потоком газа, что приведет к снижению степени очистки газов, и, наоборот, в случае чрезмерного увеличения интервалов между встряхивающими импульсами будет происходить накопление на осадительных электродах слоя золы большой толщины. Наличие такого слоя, в особенности состоящего из золы с высоким удельным электрическим сопротивлением, может привести к падению токовой нагрузки в цепи электрофильтра, уменьшению напряженности электрического поля и ухудшению очистки газов. Кроме того, такой режим отряхивания электродов связан с одновременным сбросом в бункер больших масс золы, в результате чего возможно переполнение золой элементов

системы золоудаления, для устранения которого требуется вмешательство обслуживающего персонала. Следовательно, для каждого конкретного случая существует оптимальный режим отряхивания осадительных электродов, требующий установления для электрофильтра различных интервалов времени между встряхивающими импульсами.

Большинство отечественных и зарубежных электрофильтров оборудуется одинаковыми для всех пылей механизмами встряхивания осадительных электродов с минимальным интервалом между встряхивающими импульсами около 3 мин.

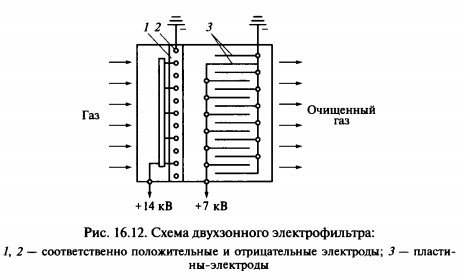

Для очистки вентиляционных выбросов от различных пылей с малой концентрацией загрязнения нашли широкое применение двухзонные электрофильтры. Поток воздуха в таком фильтре проходит последовательно зоны ионизации и осаждения, а также пористый фильтр, предназначенный для исключения уноса пыли; накопленная пыль периодически смывается водой (рис. 16.12).

Загрязненный газ проходит ионизатор, в состав которого входят положительные 1 и отрицательные 2 электроды. Ионизатор выполняет так, чтобы при скорости 2 м/с частицы пыли успели зарядиться, но еще не осели на электроды. Зарядившиеся частицы газовым потоком увлекаются в осадитель, представляющий собой

системы пластин-электродов 3. Заряженные частицы оседают в поле осадителя на пластинах противоположной полярности.

Выбором расстояния между пластинами (6…7 мм) удается при сравнительно небольшом напряжении между пластинами (7 кВ) получить напряженность 80… 100 В/м, что достаточно для осаждения частиц субмикронных размеров.

Достаточно широкое применение для очистки газов и воздуха от мелкодисперсных пылей с диаметром частиц более 0,3… 1,0 мкм, а также для очистки от пыли взрывоопасных газов и газов, имеющих высокую температуру, нашли мокрые пылеуловители.

Принцип действия мокрых пылеуловителей заключается в осаждении частиц пыли на поверхность капель или пленки жидкости за счет сил инерции и броуновского движения.

Силы инерции зависят от массы капель и частиц пыли, а также от скорости их движения. Частицы пыли малого размера (диаметром менее 1 мкм) не обладают достаточной кинетической энергией и при сближении с каплями обычно огибают их и не улавливаются жидкостью.

Броуновское движение характерно для частиц малого размера. Для достижения высокой эффективности очистки газа от частиц примесей за счет броуновского движения необходимо уменьшить скорость движения газового потока в аппарате.

Кроме основных сил на процесс осаждения влияют:

- турбулентная диффузия;

- взаимодействие электрически заряженных частиц;

- процессы конденсации;

- процессы испарения и др.

Во всех случаях очистки газа в мокрых пылеуловителях важным фактором является смачиваемость частиц жидкостью (чем лучше смачиваемость, тем эффективнее процесс очистки).

С учетом конструктивных особенностей мокрые пылеуловители подразделяют:

- на скрубберы Вентури;

- форсуночные и центробежные скрубберы;

- аппараты ударно-инерционного типа;

- барботажно-пенные аппараты и др.

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель наибольшее распространение получили скрубберы Вентури (рис. 16.13). Основная часть скруббера — сопло Вентури 2, в которое подводится запыленный поток газа, а через центробежные форсунки 1 — жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости, равной 15…20 м/с, до скорости 30…200 м/с в более в узком сечении сопла.

Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла.

Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. Каплеуловитель 3 обычно выполняют в виде прямоточного циклона.

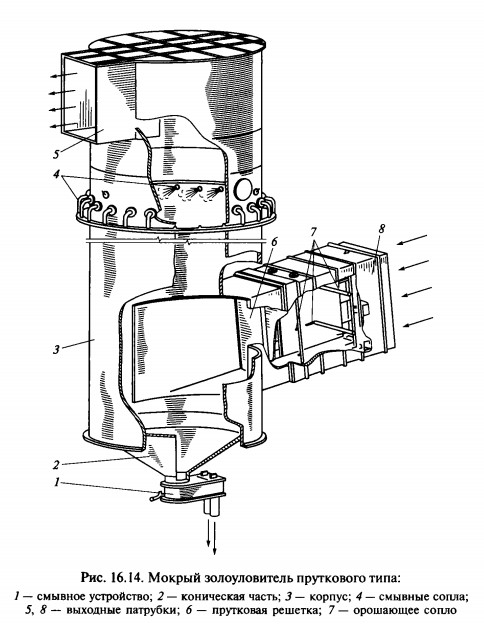

В качестве примера на рис. 16.14 представлен мокрый золоуловитель (скруббер).

В этих скрубберах используется инерционный принцип сепарации предварительно увлажненных золовых частиц.

В корпус 3 золоуловителя газовый поток подводится по тангенциально расположенному патрубку 8, в котором размещены смачивающее устройство, выполненное в виде омываемых водой неподвижной или качающейся прутковой решетки 6, и разбрызгивающие воду сопла 7. Частично зола оседает на прутках или стенках патрубка, откуда она смывается водой в коническую часть 2 корпуса и далее в смывное устройство 1. Основная же масса золы центробежной силой отбрасывается на внутренние стенки корпуса, покрытые от износа и коррозии кислотоупорной плиткой, каменным литьем и т.д. Стенки омываются водой, вводимой через систему сопел 4, в результате она смывается вниз, а очищенный газ покидает золоуловитель через выходной патрубок 5.

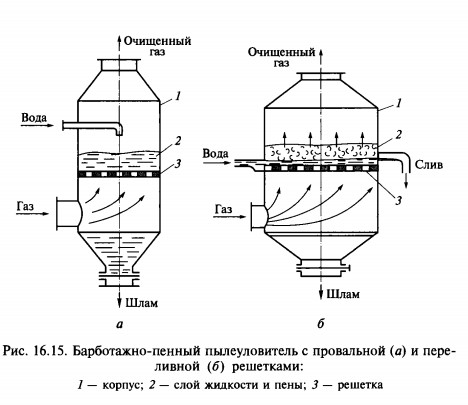

К мокрым пылеуловителям относятся барботажно-пенные пылеуловители, которые выполняются двух типов: с провальной (рис. 16.15, а) и переливной (рис 16.15, б) решетками.

В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от части пыли за счет осаждения частиц на внутренней поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе 1 аппарата до 2… 2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и выносу брызг из аппарата.

Современные барботажно-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли 0,95…0,96 при удельных расходах воды 0,4…0,5 л/м^3.

Барботажно-пенные аппараты чувствительны к неравномерности подачи газа под провальные решетки, так как неравномерная подача газа приводит к местному сдуву пленки жидкости с решетки. Кроме того, решетки аппаратов склонны к засорению.

При выборе способа очистки и обезвреживания вентиляционных и технологических выбросов от газо- и парообразных компонентов необходимо учитывать:

- разнообразие по составу выбрасываемых в атмосферу газов;

- температуру этих газов;

- наличие пыли в выбрасываемых газах;

- концентрацию газообразных и парообразных примесей.

В зависимости от характера протекания физико-химических процессов методы очистки воздуха подразделяются на пять групп:

- абсорбция;

- хемосорбция;

- адсорбция;

- термическая нейтрализация;

- каталитическое превращение.

Абсорбция представляет собой процесс, при котором происходит разделение газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов (абсорбатов) жидким поглотителем (абсорбентом) с образованием раствора. Такой процесс принято считать скрубберным процессом.

Растворенный в жидкости компонент газовоздушной смеси (абсорбат) благодаря диффузии проникает во внутренние слои абсорбента.

Процесс протекает тем быстрее, чем больше поверхность раздела фаз, турбулентность потоков и коэффициенты диффузии.

Следовательно, при проектировании абсорберов особое внимание следует уделять организации контакта газового потока с жидким растворителем и выбору поглощающей жидкости (абсорбента). При выборе абсорбента особое внимание уделяется растворимости в нем извлекаемого компонента и его зависимости от

температуры и давления.

Если растворимость газов при 0°С и парциальном давлении 101,3 кПа составляет сотни граммов на 1 кг растворителя, то такие газы называют хорошо растворимыми. Например, для очистки технологических выбросов от таких газов, как аммиак, хлористый или фтористый водород, целесообразно применять в качестве поглотительной жидкости воду, так как растворимость их в воде составляет сотни граммов на 1 кг воды.

При поглощении сернистого ангидрида или хлора расход воды будет значительным, так как растворимость их составляет сотые доли грамма на 1 кг воды.

В некоторых случаях вместо воды применяют водные растворы таких химических веществ, как сернистая кислота (для улавливания водяных паров), вязкие масла (для улавливания ароматических углеводородов из коксового газа) и др.

Организация контакта газового потока с жидким растворителем осуществляется либо пропусканием газа через насадочную колонну, либо распылением жидкости, либо барботажем газа через слой абсорбирующей жидкости.

В зависимости от реализуемого способа контакта газ—жидкость для абсорбции используют несколько типов аппаратов:

- скрубберы Вентури;

- насадочные башни;

- форсуночные скрубберы;

- центробежные скрубберы;

- тарелочные скрубберы;

- барботажно-пенные скрубберы.

Применение абсорбированных методов очистки, как правило, связано с использованием схем, включающих узлы абсорбции и десорбции.

Десорбцию растворенного газа (или регенерацию растворителя) проводят либо снижением общего или парциального давления, либо повышением температуры, либо использованием обоих приемов одновременно.

Метод хемосорбции основан на поглощении газов и паров твердыми или жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Поглотительная способность хемосорбента почти не зависит от давления, поэтому хемосорбция более выгодна при небольшой концентрации вредностей в отходящих газах.

Большинство реакций, протекающих в процессе хемосорбции,

являются экзотермическими и обратимыми, поэтому при повышении температуры раствора образующееся химическое соединение разлагается с выделением исходных элементов. На этом принципе основан механизм десорбции хемосорбента.

Основным видом аппаратуры для реализации процессов хемосорбции служат насадочные башни, пенные и барботажные скрубберы, распылительные аппараты типа труб Вентури и аппараты с различными механическими распылителями. В промышленности распространены аппараты с подвижной насадкой, к достоинствам

которых относятся высокая эффективность разделения при умеренном гидравлическом сопротивлении, а также большая пропускная способность по газу.

Хемосорбция является одним из наиболее распространенных способов очистки отходящих газов от оксидов газов. Методы абсорбции и хемосорбции, применяемые для очистки промышленных выбросов, называются мокрыми.

Преимущество абсорбционных методов заключается в экономичности очистки большого количества газов и осуществлении непрерывных технологических процессов.

Основной недостаток мокрых методов состоит в том, что перед очисткой и после ее осуществления сильно понижается температура газов, что приводит к снижению эффективности рассеивания остаточных газов в атмосфере. Кроме того, оборудование мокрых методов очистки громоздко и требует создания системы

жидкостного орошения. В процессе работы абсорбционных аппаратов образуется большое количество отходов, представляющих собой смесь пыли, растворителя и продуктов поглощения. В связи с этим возникают проблемы обезжиривания, транспортировки или утилизации шлака, что удорожает и осложняет эксплуатацию.

Метод адсорбции основан на физических свойствах некоторых твердых тел с ультрамикроскопической структурой селективно извлекать и концентрировать на своей поверхности отдельные компоненты из газовой смеси. В пористых телах с капиллярной структурой поверхностное поглощение дополняется капиллярной

конденсацией.

При физической адсорбции молекулы газа прилипают к поверхности твердого тела под действием межмолекулярных сил притяжения (силы Ван-дер-Ваальса). Высвобождающаяся при этом теплота зависит от силы притяжения (по порядку значения, как правило, находятся в пределах от 2 до 20 кДж/моль).

Преимуществом физической адсорбции является обратимость процесса. При уменьшении давления адсорбата в потоке газа либо при увеличении температуры поглощенный газ легко десорбируется без изменения химического состава. Обратимость данного процесса исключительно важна в тех случаях, когда экономически выгодно рекуперировать адсорбируемый газ или адсорбент.

В качестве адсорбента или поглотителей применяют вещества, имеющие большую площадь поверхности на единицу массы.

Например, удельная поверхность активированных углей достигает 10^5… 10^6 м^2- кг. Их применяют для очистки газов от органических паров, удаления неприятных запахов и газообразных примесей, содержащихся в незначительных количествах в промышленных выбросах, а также летучих растворителей и целого ряда других газов.

В качестве адсорбентов применяют также простые и комплексные оксиды активированный глинозем, силикагель, активированный оксид алюминия, синтетические цеолиты или молекулярные сита), которые обладают большей селективной способностью, чем активированные угли. Однако эти адсорбенты нельзя использовать для очистки очень влажных газов. В ряде случаев некоторые адсорбенты пропитывают соответствующими реактивами, повышающими эффективность адсорбции, так как на поверхности адсорбента происходит хемосорбция.

Одним из основных параметров при выборе адсорбента является адсорбционная способность по извлекаемому компоненту. Адсорбционная способность или масса вещества, поглощенная единицей массы адсорбента в произвольный момент времени, зависит от концентрации адсорбируемого вещества (парциального давления р, Па) у поверхности адсорбента, общей площади этой поверхности, физических, химических и электрических свойств адсорбирующих веществ и адсорбента, температурных условий и присутствия других примесей.

Регенерацию осуществляют либо нагревом насыщенного адсорбента до температуры, превышающей рабочую, либо продувкой его паром или горячим газом.

Конструктивно адсорберы (рис. 16.16) выполняются в виде вертикальных, горизонтальных либо кольцевых емкостей, заполненных пористым адсорбентом, через который фильтруется поток очищаемого газа. Выбор конструкции определяется скоростью газовой смеси, размером частиц адсорбента, требуемой степенью очистки и рядом других факторов.

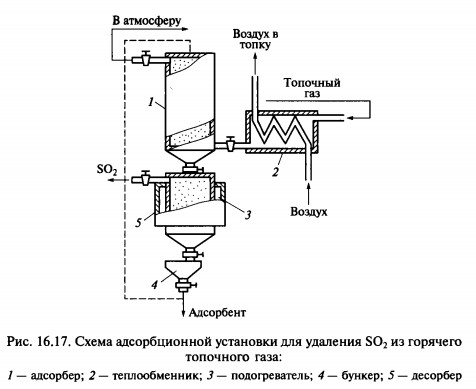

Адсорбционные установки нашли широкое применение в различных отраслях промышленности. Например, на рис. 16.17 представлена схема адсорбционной установки для удаления SО2 из горячего топочного газа. Основным агрегатом установки служит адсорбер 7, который заполнен древесным активированным

углем. Горячий топочный газ проходит теплообменник 2, подогревает воздух, поступающий в топку, и подается в нижнюю часть адсорбера, где при температуре 150…200 °С происходит улавливание SO2.

Очищенный дымовой газ выбрасывается в атмосферу через дымовую трубу. Адсорбент после насыщения переводится в десорбер 5, где с помощью подогревателя 3 поддерживается температура 300…600°С.

Богатый оксидом серы газ выводится из десорбера и может быть с пользой использован. Регенерированный адсорбент поступает в бункер 4 и затем с помощью ковшового элеватора подается в верхнюю часть адсорбера.

Методы термической нейтрализации вредных примесей получили широкое распространение в ряде отраслей. Эти методы имеют достаточно много преимуществ по сравнению с методами абсорбции и адсорбции:

- небольшие габаритные размеры установок;

- высокая эффективность обезвреживания;

- простота обслуживания установок;

- противопожарная автоматика;

- низкая себестоимость очистки;

- отсутствие планового хозяйства.

Технологический процесс термической нейтрализации может строиться по одной из трех схем: прямое сжигание в пламени при температуре 600…800°С; каталитическое сжигание при температуре 250…450°С; термическое окисление при температуре

600… 800 °С.

Выбор требуемой схемы термической нейтрализации проводится с учетом химического состава газовых выбросов, объемного расхода и предельно допустимых норм выбросов загрязняющих веществ. Область применения методов термической нейтрализации вредных примесей ограничивается характером продуктов,

образующихся в процессе окислительных реакций. Например, при сжигании газов, содержащих фосфор, галогены, серу, образуются вещества по токсичности во много раз превышающие исходный газовый выброс.

Следовательно, рассматриваемый метод применим для термического обезвреживания выбросов, включая токсичные компоненты органического происхождения, не содержащих серу, галогены и фосфор.

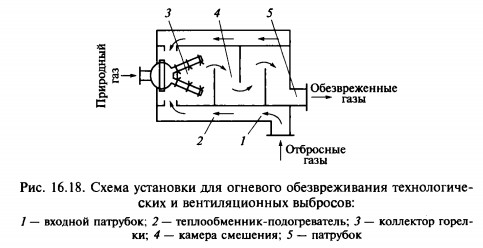

В качестве примера на рис. 16.18 представлена схема установки для огневого обезвреживания технологических и вентиляционных низкотемпературных выбросов.

Загрязненный отходящий газ через входной патрубок 1 и полость теплообменника-подогревателя 2 поступает в V-образную полость коллектора горелки 3. При этом горючие компоненты отходящих газов доводят до необходимой температуры и сжигают в кислороде, присутствующем в потоке загрязненного газа. Процесс

догорания происходит в камере смешения 4, где хвостовая часть факела контактирует с обезвреживаемыми выбросами при их турбулизации перегородками камеры. Выходящие из патрубка 5 газы или выбрасываются непосредственно в атмосферу, или пропускаются через дополнительный теплообменник в целях рекуперации теплоты.

Основным преимуществом термического окисления является относительно низкая температура процесса, позволяющая сократить расходы на изготовление камеры сжигания и избежать значительного образования оксидов азота.

При выборе аппаратурного оформления для новых технологических процессов, а также при реконструкции действующих установок газоочистки необходимо руководствоваться следующими требованиями:

- максимальная эффективность процесса очистки в широком диапазоне нагрузочных характеристик при малых энергетических затратах;

- простота конструкции и ее обслуживания;

- компактность и возможность изготовления аппаратов или отдельных узлов из полимерных материалов;

- возможность работы на циркуляционном орошении или на самоорошении.

- Экологическая экспертиза производственных предприятий

- Построение системы мониторинга окружающей среды

- Классификация систем мониторинга окружающей среды

- Расчет СЗЗ предприятия по воздействию вредных факторов на окружающую среду

- Требования, предъявляемые к санитарно-защитным зонам

- Роль безотходных и малоотходных технологий в процессе обращения с отходами

- Переработка отходов как средство защиты окружающей среды

- Классификация, паспортизация и сертификация отходов

- Основные понятия и определения. Характеристика и свойства отходов