Общая характеристика электрофизических и электрохимических методов размерной обработки

Под электрофизическими и электрохимическими методами размерной обработки понимается совокупность электрических, электромагнитных (магнитных), электрохимических, химических и ядерных процессов и методов непосредственного одновременного, последовательного или в различных сочетаниях теплового, механического или химического воздействия на твердое тело с целью придания ему заданной формы и размеров.

В свою очередь, среди основных видов преобразованной энергии нет электрической и электромагнитной энергии. Это объясняется тем, что возможные физические процессы формообразования, вытекающие из природы твердого тела, не связаны с этими видами энергии. Действительно, на атомном и молекулярном уровне определяющими являются тепловые и химические процессы, а в макросистемах – механические. Поэтому все методы и процессы размерной обработки сводятся в итоге к использованию тепловой, механической или химической энергии.

Электрофизические и электрохимические методы (ЭФЭХ) являются составной частью процессов электротехнологии, охватывающих не только размерное формообразование, но и электрическую сварку, высокочастотный электронагрев и плавление, электрометаллургию, электролиз и др. Электро-технология включает также процессы электронной технологии, позволяющие осуществить в том числе и некоторые операции формообразования из заряженных диспергированных частиц, направленно перемещаемых в сильных электрических полях.

ЭФЭХ методы по аналогии с методами механической обработки можно разделить на два класса: первый – класс процессов и методов, в которых формообразование является результатом удаления припуска, и второй класс – аналогичный обработке давлением, т. е. без снятия «стружки». Место и значение этих методов обработки в современной технологии определяется следующими факторами, соответствующими главным тенденциям развития машиностроения и обработки материалов. Первый фактор обусловлен необходимостью увеличения скоростей, нагрузок и повышения температуры ответственных деталей машин, увеличением их надежности и долговечности, расширением номенклатуры материалов, обладающих специальными свойствами.

Второй фактор связан с увеличением удельного веса обработки давлением, точного литья, и особенно – с расширением применения пластических масс, изделия из которых изготовляются преимущественно прессованием. Все это приводит к росту потребности в штампах, литейных формах и других подобных изделиях сложной конфигурации, весьма трудоемких в производстве и требующих высококвалифицированного ручного труда.

Третий фактор связан с необходимостью изготовлять отверстия, щели и фасонные прорези сверхмалых размеров, соединительные каналы в труднодоступных местах и тому подобные операции, которые не могут быть осуществлены механическими методами из-за ограничений, накладываемых кинематикой резания, либо из-за несоответствия между малой жесткостью и прочностью детали и требуемыми большими силами резания, либо из-за невозможности изготовить инструмент нужных размеров и формы. Во всех указанных случаях, а особенно при их сочетании эффективно используются электрофизические и электрохимические методы размерной обработки материалов.

Общими характерными свойствами ЭФЭХ методов являются:

- практическая независимость от твердости и вязкости обрабатываемого материала (за исключением ультразвукового метода);

- возможность отображения (копирования) формы инструмента сразу по всей поверхности заготовки при простом поступательном перемещении инструмента. Вследствие этого становится возможным введение больших мощностей в зону обработки и соответственно – увеличение производительности при изготовлении изделий с фасонными полостями;

- обработка осуществляется практически без силового воздействия на обрабатываемую заготовку;

- процесс обработки легко автоматизируется и позволяет, как правило, осуществлять многостаночное обслуживание.

В соответствии с принятой классификацией известные и уже применяющиеся в промышленности ЭФЭХ методы можно разбить на четыре группы. Первая группа охватывает электроэрозионные методы обработки токопроводящих материалов – металлов и сплавов, основанные на использовании преобразуемой в тепло энергии электрических разрядов, возбуждаемых между инструментом и заготовкой.

В зависимости от вида электрического разряда (искры, дуги), параметров импульсов тока, напряжения и других условий электроэрозионная обработка включает четыре основные разновидности: электроискровую, электроимпульсную, электро-контактную и анодно-механическую, каждая из которых имеет свою область промышленного применения. Эти разновидности метода, или способы, отличаясь диапазоном используемых физических параметров процесса, имеют свою область применения и специфическое оборудование.

Электроискровой способ. Установлено, что прохождение электрического импульса совершается в две фазы. Вначале в течение одной десятимиллионной или стомиллионной доли секунды ионизируется среда между электродами, образуется канал сквозной проводимости. Затем через этот канал передается энергия, запасенная в системе. Если пространство между электродами заполнено жидким диэлектриком, то прохождение электрического тока начинается с того, что при нарастании напряженности электрического поля, заряженные частицы, взвешенные в жидкости, втягиваются действием поля в области наибольшей напряженности.

Когда эта напряженность достигает необходимой величины, от катода отделяется электронный стриммер (stream – ручеек, поток) и через взвешенные в жидкости частицы устремляется к аноду, испаряя и ионизируя на своем пути жидкость (рис. 32, а). Электронный пучок, летящий из катода, испытывает радиальное сжимающее действие ионов, уменьшающее его поперечное сечение и направляющее его движение, – огненный «шнур» теперь соединяет оба электрода (рис. 32, б).

Когда стриммер приближается к аноду, действующий объем жидкости словно разорван и в образовавшемся пространстве оказывается пар, газ, плазма и электронный пучок. Перепад температур достигает порядка десяти тысяч градусов. Жидкость, пар и газ устремляются прочь от оси разряда, а плазма и электронный пучок – наоборот, к оси (рис. 32, в). Все это происходит в межэлектродном промежутке в течение десятимиллионной, а то и стомиллионной доли секунды – процесс носит характер взрыва.

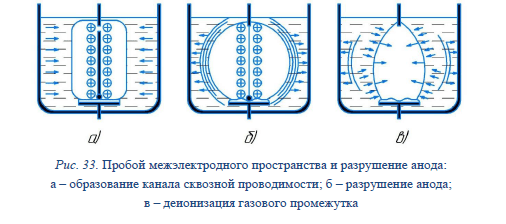

С достижением стримера анода образуется канал сквозной проводимости, и электрическая система броском освобождает через него накопленную ею энергию. Импульс тока, проходя в межэлектродном пространстве, порождает чрезвычайно сильное магнитное поле. Возникшие электродинамические силы перемещают ионы с большими скоростями к оси разряда, электронный пучок сжимается, температура токопроводящего канала резко возрастает (рис. 33, а).

Удар электронного пучка о металлическую поверхность анода – твердую и холодную – вызывает механическое разрушение кристаллов металла. Поскольку длительность всего происходящего весьма мала, электронный пучок успевает расплавить и довести до весьма высокой температуры лишь ограниченный объем анода. Плотность тока при этом достигает величины, значительно превосходящей ту, при которой действует механизм проводимости свободными электронами, и электродинамические силы выбрасывают в межэлектродное пространство весь расплавленный и размягченный металл (рис. 33, б).

Но ток еще не прекратился. Раскаленное днище образовавшейся чаши, из которой выбрасывается металл, вступает в химическое взаимодействие с накаленной плазмой. Продукты реакции под действием тока глубоко внедряются в толщу анода. Отделившаяся же от анода капля обретает ускорение, попадает в зону очень большой температуры, закипает и лопается. Однако в этот момент прерывается электрическая цепь, и ток в межэлектродном промежутке прекращается.

Далее происходит деионизация газового промежутка и уничтожение его. Гидравлическая ударная волна, направленная от центра разряда, может приводить к разрывам жидкости (рис. 33, в). Пары и капли летящего металла, попадая в жидкость, охлаждаются и падают на дно сосуда. При остывании они должны иметь наименьшую поверхность из-за действия сил поверхностного натяжения – все фракции образовавшихся частиц принимают шарообразную форму. Раскаленное дно образовавшейся чаши немедленно охлаждается окружающей массой холодного металла и омывающей холодной жидкостью – металлическая поверхность меняет свою структуру.

Электроискровой способ имеет следующие характерные признаки:

- энергоносителем при преобразовании на границе раздела объекта и среды являются преимущественно электроны, а при формообразовании – тепловое движение, импульсный процесс характерен большой скважностью;

- физический процесс съема – размерным испарением;

- подвод энергии при осуществлении вырезки по двум координатам – точечно-линейный, а при копировании – точечно-поверхностный;

- кинематика формообразования – поступательное (при вырезании и копировании) и вращательное (при шлифовании) движение при поступательном в обоих случаях движении подачи;

- обрабатываемые материалы – проводники (реже полупроводники) в широком диапазоне характеристик;

- точность, достаточная для деталей нормальной точности и прецизионных.

Максимальная скорость съема по стали до 600 мм3/мин., по твердому сплаву – 100 мм3/мин. Максимальная шероховатость поверхности Ra 0,62–1,25 (по твердому сплаву). Способ применяется преимущественно для прецизионной обработки небольших деталей радиоэлектронной промышленности, топливной аппаратуры, вырезки фасонных контуров твердосплавных вырубных штампов проволочным электродом, перемещаемым по двум координатам. Недостаток способа – значительный износ электродов – инструментов.

Электроимпульсный способ. Энергоносителем на границе раздела являются ионы (дуговая форма разряда). Съем материала происходит в результате теплового действия; процесс импульсный в сочетании с пульсирующим; физический процесс съема металла осуществляется размерным плавлением. Электродинструмент включается на обратную (анод) полярность (рис. 34). Износ инструмента при электроимпульсном способе в 20 раз ниже, а производительность в 20 раз выше.

- Тепловые явления

- Качество обработанной поверхности и наклеп при резании

- Деформация стружки

- Наростообразование

- Стружкообразование

- Пластическая деформация при резании

- Физические явления при резании металлов

- Оценка эффективности и требования к источникам энергии для сварки

- Классификация процессов сварки